作为更广泛的增材制造技术和工艺家族的一部分,粘合剂喷射或粘合剂喷射3D打印被认为是功能性和高密度精密零件的量产生产最快的增材制造工艺。粘合剂喷射使用金属、复合材料、沙子和陶瓷等粉末材料,以类似于选择性激光烧结(SLS)中使用的方法将其散布以形成精细粉末床。除了SLS使用激光粘合连续的粉末层之外,粘合剂喷射使用工业打印头选择性地将液体粘合剂沉积到粉末上。以这种方式,材料层是根据CAD文件构建的,直到达到所需的层厚度并完成最终的3D对象。一旦成型,部件需要固化(如果由塑料制成)或烧结(如果是金属)以完成部件。

有时称为“喷墨”,粘合剂喷射是一种经济高效且低能耗的方法,用于从粉末介质制造零件。由于过程中没有激光,粘合剂喷射比同类方法使用更少的能量,还使用价格合理的材料,而快速的生产时间导致生产的每个零件的运营成本低,使其成为精确和可扩展的大规模生产的理想选择小而准确的物体。内容目录:

- 历史

- 它是如何工作的?

- 打印参数

- 材料

- 优点

- 缺点

- 什么是粘合剂喷射?

- 粘合剂喷射是否可持续?

- 粘合剂喷射与材料喷射相同吗?

- 粘合剂喷射的准确度如何?

- 结论

历史

印刷工艺最初是在1990年代初由美国理工学院(MIT)开发的,目的是用工业级材料印刷复杂的零件。ExOne于1996年获得增材制造粘合剂喷射方法的独家许可,并于1998年推出第一台商用粘合剂喷射金属3D打印机RTS-300。2002年推出他们的第一台砂型3D打印机S15,ExOne是2021年被Desktop Metal收购。

它是如何工作的?

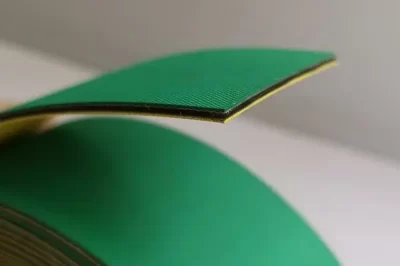

以下是粘合剂喷射过程的分步指南:步骤1:首先,重涂刀片在整个构建平台上铺开一层薄薄的粉末材料。第2步:一列喷墨喷嘴,类似于用于2D桌面打印机的喷嘴,在床上移动并有选择地释放粘合剂液滴以将粉末颗粒粘合在一起。使用全彩色粘合剂喷射,在此步骤中,彩色墨水也会与粘合剂一起沉积。每个液滴的直径约为80μm,可以实现良好的分辨率。第3步:第一层完成后(基于CAD设计),构建平台向下移动,表面重新涂上更多粉末。第四步:重复第二步和第三步,直到完成最后一部分。第五步:构建完成后,需要让零件固化并获得强度以备使用,之后可以使用加压空气去除多余的粉末。第六步:有些材料需要后处理步骤才能完成零件。金属粘合剂喷射部件需要热处理(例如烧结)或用低熔点金属渗透,例如青铜。此步骤是因为某些材料离开打印机时处于所谓的“绿色”状态,这意味着它们的机械性能较差,并且可能易碎且多孔。砂铸零件通常不需要后处理步骤,但全色零件会渗入丙烯酸以提高颜色的鲜艳度。

打印参数

几乎所有用于粘合剂喷射的工艺参数都是由机器制造商预设的。这种自动化使该过程易于使用,但典型的层高因所使用的材料而异。全彩色模型通常使用100微米的层高,而金属部件使用的层高仅为50微米。砂型铸造材料通常使用更高的层高,在200到400微米之间。

材料

金属和陶瓷是粘合剂喷射应用中广泛使用的材料,但也可以使用其他粉末材料,如沙子。此外,ABS或PLA等聚合物也可用于粘合剂喷射操作。金属合金,包括钛、不锈钢和铜,由于其特性而被经常使用,这些特性允许制造坚固而轻便的部件。在工业应用之外,粘合剂喷射型工艺甚至已经进入烘焙领域,像The Sugar Lab这样的企业使用3D打印糖和水颗粒来创建复杂的烹饪结构。

优点

粘合剂喷射的主要优点是该过程在室温下进行,这意味着与热效应相关的零件变形不是问题。因此,粘合剂喷射机的构建体积是所有3D打印技术中最大的。最大的机器(高达2200 x 1200 x 600毫米)通常用于生产砂型铸造模具。金属粘合剂喷射系统更小(高达800 x 500 x 400毫米),但仍大于DMSL/SLM系统,允许同时构建多个部件。粘合剂喷射也不需要支撑结构。相反,随着构建的增长,粉末本身会提供自己的支持。这不仅消除了去除支撑的后处理需求,而且还允许定位零件以最大化构建体积。与DMLS/SLM(Ra 12-16μm)相比,粘合剂喷射产生的金属部件表面粗糙度较低(如果采用喷珠步骤,则低至Ra 3μm)。如此低的表面粗糙度有利于具有难以后处理的内部通道和几何形状的零件。粘合剂喷射也比许多其他增材制造技术更快、更具成本效益,能够使用多个打印头喷嘴或孔快速构建,同时创建多个部件。

缺点

尽管粘合剂喷射具有优势,但该工艺也存在一些挑战。与粘合剂喷射相关的主要问题是精度和公差,由于后处理步骤中零件收缩,这可能很难预测。例如,由于渗透,金属部件对于较小的物品最多可收缩2%,对于较大的物品最多可收缩3%。烧结会导致平均收缩20%,还会导致因炉板与零件底面之间的摩擦而引起的翘曲。烧结过程中使用的热量也会软化零件并导致无支撑区域在自身重量作用下变形。虽然这些问题可以在构建中得到补偿,但不均匀收缩可能更难以解释。由于内部孔隙率,粘合剂喷射部件也可能表现出较差的机械性能。这种孔隙率可以通过烧结(产生97%的致密部分)或渗透(90%的致密部分)来降低,但它会留下导致裂纹萌生的空隙。因此,断裂强度和疲劳强度可能成为一个问题。

什么是粘合剂喷射?

考虑到粘合剂喷射工艺的优点和缺点,很明显它比其他应用更适合某些应用。粘合剂喷射用于生产全彩色原型、低成本金属零件以及生产大型砂型铸件和模具。由于成本低和生产时间快,该工艺甚至被用于制作电影行业的配件,并被移动打印系统用于为美国陆军部队生产现场替换零件。粘合剂喷射也已用于珠宝的生产。

粘合剂喷射是否可持续?

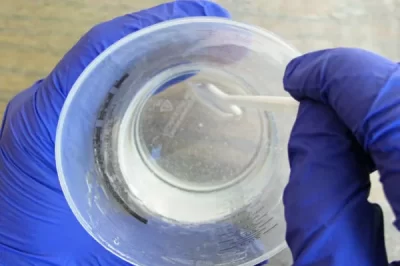

可持续性涵盖一系列因素,但与其他制造方法相比,粘合剂喷射肯定会带来一些环境效益。首先,由于粘合剂喷射使用范围广泛的粉末材料,因此可以在当地采购它们以减少物流。与所有增材制造方法一样,与传统制造方法相比,粘合剂喷射的材料浪费和能源使用量非常低。然而,粘合剂喷射可能的速度和大批量生产进一步减少了碳足迹。需要考虑的不太明显的区域是使用的任何脱脂和清洁方法,以及用于这些步骤的清洁液。金属部件的常见粘合剂,如巴西棕榈蜡、石蜡或特殊聚乙烯蜡,需要在烧结前有选择地从部件中去除。这减少了烧结时间,现在可以使用现代、可持续的脱脂液来实现。此外,将这些流体应用于蒸汽脱脂技术提供了一系列额外的环境进步,包括减少过程所需的功率或水量,而不会影响性能。

粘合剂喷射与材料喷射相同吗?

粘合剂喷射和材料喷射之间存在相似之处,因为它们都将颗粒放置在构建板上以分层创建3D对象。然而,材料喷射涉及光敏树脂液滴的沉积,然后用紫外线硬化,而粘合剂喷射沉积粉末材料层,这些粉末材料与粘合剂粘合在一起。

粘合剂喷射的准确度如何?

粘合剂喷射的准确性取决于该过程使用的材料以及是否将颜色引入零件。此外,那些需要后处理的材料可能会因此收缩(参见上面的“缺点”),尽管在构建阶段通常会考虑到这种收缩。例如,金属、全彩或陶瓷/砂的尺寸精度为:尺寸精度:

- 金属:±2%或0.2毫米(低至±0.5%或±0.05)

- 全彩:±0.3毫米

- 砂:±0.3毫米

结论

粘合剂喷射使用沉积在粉末层上的粘合剂。在将更多粉末添加到顶部并逐层粘合以构建零件之前,该试剂充当粘合剂将粉末粘合在一起。该过程不需要使用支撑结构,但可能需要后处理,具体取决于所使用的材料。此外,彩色粘合剂可用于创建全彩色部件或原型。与一系列材料兼容,确切的制造步骤会相应地有所不同。金属部件需要烧结或退火才能将粉末颗粒正确粘合在一起,但使用粘合剂喷射技术制作的砂模可以立即投入使用。尽管在所有情况下,您都需要在构建完成之前去除多余的粉末。粘合剂喷射的优点包括在室温下发生较少的翘曲,以及比许多其他方法更便宜并且能够实现大批量生产。然而,零件往往只有中等的机械性能和高孔隙率,这意味着它们可能不适合所有要求。