拉挤成型正成为越来越重要的制造工艺。由于拉挤成型产品在建筑和基础设施等领域的应用不断扩大,预计今年拉挤成型行业的产值将达到 1100 亿美元。 现实情况是,随着越来越多的人意识到拉挤产品的优势,它还有很多应用等待着人们去发现。在这篇文章中,我们想介绍一下这个重要流程的开发背景。这是一个有趣的创新故事,许多玩家都参与其中。

什么是拉挤成型?

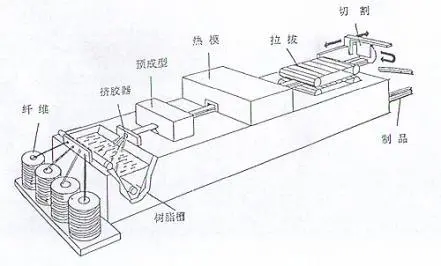

如果您是本博客的新读者,我们可能应该首先简要回答这个问题。简而言之,拉挤成型是一种制造连续横截面纤维增强聚合物的制造工艺。用日常术语来说,这是一种制作玻璃纤维杆之类的东西的方法,如果你沿着它们的长度切下一片,它们看起来会是一样的。这个名字听起来有点滑稽;它是“拉”和“挤压”的组合。您可能知道挤压是将材料推过模具以形成一致横截面的过程。相比之下,拉挤成型通过将纤维束与某种聚合物(或塑料)结合在一起的设备拉动纤维束。它的主要优势是以高效的方式创造一致的纤维增强材料。(您可以在此处阅读有关该过程的更多信息。)那么这个过程是如何发展的呢?让我们深入了解历史。

创新的正确环境

如果你研究过历史,你会注意到当一些重要的创新被开发出来时,通常会有很多人同时研究同一个问题。你可能会说,发明的时机成熟了。这肯定是拉挤成型技术开发时的情况。制造业最近取得了几项关键进展,为这一进程铺平了道路。在 1930 年代,位于俄亥俄州托莱多的 Owens-Illinois 公司的员工开发了以低成本大量生产玻璃纤维的新技术。人们马上意识到廉价玻璃纤维的应用之一可能是增强某种复合材料。 大约在同一时间,聚合物发生了一项重要的创新。American Cyanamid 创造了一种聚酯树脂,可以使用硬化剂添加剂在室温下固化。二战期间将这两项发明结合在一起,人们开始试验玻璃纤维 – 创造一种由玻璃纤维增强的聚合物基体组成的复合材料。 因此制造商开始制造 FRP(纤维增强聚合物)。虽然它们在某些应用程序中已经非常有用,但它们的局限性很快就会刺激进一步的发展。

要克服的问题

FRP 最早的用途之一是制造船体。像这样的应用涉及定制的、非连续形状的制造,采用了将玻璃纤维材料(通常是垫子)放在模具上然后涂上树脂的技术。这对于此类应用程序非常有效,并且仍在广泛使用。但是对于 FRP 的其他用途,这种技术有严重的缺点。一方面,如果您想大规模创建一个小组件,上述的成型技术太耗时了。想象一下,例如,以这种方式制作钓鱼竿。每根不同尺寸的杆都需要自己的模具,而且每根杆都必须手工铺设。另一个问题与 FRP 中嵌入的纤维有关。杆的制造需要一个可以完全包围部件的模具,以硬化完整的圆柱形。但是很难让所有纤维以所需的方式对齐,然后在将模型封装在模具中时保持这种方式。这意味着无法充分发挥纤维增强作用的全部潜力。因此,需要某种制造工艺,使制造商能够大规模制造连续形状(如棒)的 FRP,并精确对齐纤维。

拉挤诞生

正如我们已经提到的,拉挤成型的发展涉及许多不同的人,他们每个人都为我们今天使用的工艺的创建做出了贡献。第一个重要步骤是在连续过程中用树脂浸渍纤维束的想法。英国人 JH Watson 在 1944 年就这样的过程申请了专利。根据专利,他的发明是一种“制造绳子或类似物品”的过程。它描述了一种纸麻线被注入热固性树脂,然后通过加热模具拉动以固化树脂。他列出了由此产生的麻线的好处,如强度更高、柔韧性好以及防潮、防虫和防霉。虽然 Watson 的想法不在玻璃纤维之类的 FRP 上,但拉挤成型的核心是拉挤成型的核心,即通过用树脂覆盖纤维并随后硬化的设备连续拉伸纤维的基本思想。1950 年,Melvin Meek 为“制造玻璃棒的方法”申请了专利。他指出了当前方法需要专门为制造的每种尺寸的杆创建模具的问题,并表示他的方法允许连续制造任何所需尺寸的杆。他的过程与 Watson 的过程非常相似,尽管他还开发了一种方法来精确排列许多单独的纤维束,同时在整个过程中使它们保持最佳张力。此时,拉挤型材在加热模具中一次固化一个部分。因此,成品的长度受限于模具的长度,因为材料的不一致性会在每个固化部分的末端引入。Roger White 在 1952 年通过对标准流程进行一些调整,部分解决了这个问题。然而,在接下来的一年里,William Goldsworthy 申请了更新技术的专利,最终让我们进入了我们基本上仍在使用的过程。他最重要的创新是开发了一种连续固化系统,该系统允许材料不断移动,从而使整个过程以平稳、连续的运动进行。结果是完成的 FRP 具有一致的横截面和任何所需的长度。

持续创新

尽管现代拉挤成型工艺的基本要素都归功于 Goldsworthy 的贡献,但创新当然没有停止。新纤维、新树脂和新技术不断被创造出来,允许制造更多类型的 FRP 用于特定用途。