基础入门

与钢和混凝土相比,纤维增强聚合物 (FRP) 复合材料的设计具有抗腐蚀能力,并提供高强度重量比和模量重量比。简而言之,当两种或多种物质结合在一起以利用它们的独特优势同时克服它们的弱点时,就会产生复合材料。复合材料的首次使用可以追溯到公元前 1500 年,埃及人和美索不达米亚人混合泥土和稻草建造坚固的建筑物。1900 年代,塑料的发展催生了合成树脂。欧文斯科宁推出了第一款与聚合物树脂结合的玻璃纤维。二战后,复合材料进入汽车、飞机和轮船等领域。

在建筑应用方面,FRP 主要限于用于腐蚀性环境的管道和储罐。在过去的 15 年中,随着纤维增强的现代聚合物基体材料的发展,这一趋势开始发生转变。有几个因素影响了这些变化。

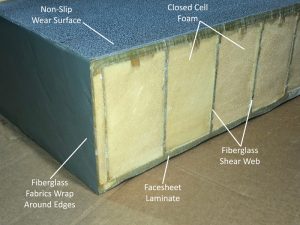

玻璃钢横截面。

腐蚀混凝土和钢材、需要更轻的重量、更短的安装时间和降低的维护成本促使 FRP 用于桥梁和桥面等主流基础设施应用。负责选择建筑材料的工程师必须确保他们的选择将使建筑和安装人员以及最终用户受益。例如,能够混合玻璃纤维织物、芯材和树脂的正确组合意味着 FRP 产品可以根据个别桥梁项目的要求进行定制。

玻璃纤维和碳

碳纤维包裹物被认为是修复钢结构和混凝土结构的标准选择,因为它为需要将这些材料粘合在一起的应用提供了高刚度。在新的桥梁和桥面结构中,碳纤维包裹不会带来相同的回报,因为桥面和桥梁不能与钢复合工作,并且 FRP 组件是预制的。

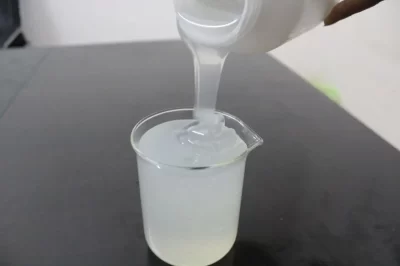

将玻璃纤维织物按所需方向卷入成型工具

中,并在真空灌注前放置纤维增强泡沫芯。

熟悉复合材料的工程师经常被要求评估项目的增强纤维应该是玻璃纤维还是碳纤维。预制 FRP 桥梁元件的增强材料是玻璃纤维。玻璃纤维和碳纤维在性能和成本方面存在很大差异。例如,假设您在地震带有一栋由混凝土柱支撑的建筑物。这些柱子用碳纤维包裹以将它们固定到位。对于一个完整的桥面,碳成本将令人望而却步。碳纤维的成本大约是玻璃纤维 FRP 的 15 倍。在重量方面,两种材料之间的差异很小。在重量至关重要的飞机上,客户愿意为碳纤维支付更高的成本。然而,对于桥梁和桥面,玻璃纤维复合材料已经比传统材料轻五倍。通常,当车主已经使用玻璃纤维 FRP 显着减轻重量时,他们不愿意为碳纤维支付更高的价格。那么,刚接触 FRP 的工程师如何开始桥梁或桥面应用的设计过程呢?从设计要求开始。

设计要求

甲板设计载荷基于 AASHTO LRFD桥梁设计规范(第 6版)和 LRFD人行桥设计指南规范(2009 年 12 月)。

典型的人行天桥甲板要求要求 90 psf 行人荷载的未分解均匀活荷载。跨中挠度限制为支撑跨度长度除以 500 (L/500)。对于 8,000 磅的后轴负载和 4,000 磅的车轮负载,车辆最大负载额定为 H-5,以考虑维修车辆。车辆下方的跨中挠度限制为 L/300,上部结构的跨中挠度限制为 L/360。提升载荷额定为 30 psf,最小抗压强度为 150 psi。

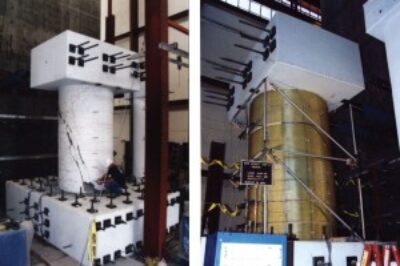

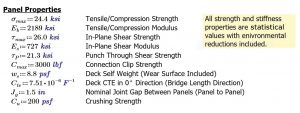

测试期间确定的示例材料特性。

尽管供应商提供了定义负载的书面规范,但工程师还需要考虑 FRP 将如何响应。与混凝土不同,工程师不是从标准的设计基础开始工作的。就 FRP 而言,交通部 (DOT) 等机构发布结构要求,而 FRP 供应商则提交有关如何建造它的计划。FRP 供应商的任务还包括证明合规性并证明材料可以处理具有足够安全系数的负载。这是通过设计计算和车间图纸来实现的。

对于想知道 FRP 如何与钢复合使用的工程师来说,答案是简短而直接的。FRP 供应商不设计复合动作。两种材料的刚度和质量相差太大,复合作用的连接方法需要严格的公差。FRP 甲板将活荷载传递到支撑结构(钢梁或混凝土桥墩),上部结构将荷载传递到地面。

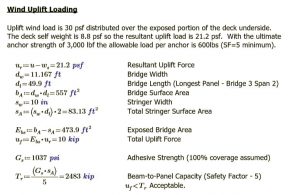

还有其他类型的力和应力需要考虑,最大的是螺栓连接。风切变是另一个关键的设计标准。通常,在桥梁和桥面连接的设计阶段会考虑风抬升和地震荷载。风切变是用于确保满足桥梁或桥面安全系数的组件。

风隆起和连接计算示例。

由于 FRP 材料具有线弹性,不会像钢一样屈服,因此 FRP 的强度安全系数需要高于钢。根据 AASHTO 的FRP 人行桥设计指南规范,弯曲和剪切能力的安全系数应至少为 4 。这些安全系数是在统计和环境减少后应用的。由于 FRP 的刚度低于钢和钢筋混凝土,因此挠度往往会推动 FRP 面板的设计,并产生超过 10 的更高强度安全系数。

装运前在面板上钻孔和攻丝。在现场,承包商将螺栓拧入夹板以捕获钢制上部结构。

夹层结构用于 FRP 桥面板,因为它为需要高刚度和低重量的应用提供了最有效的结构配置。多个内部抗剪腹板与顶部和底部面板一起模制,以形成“工字梁”的冗余图案。这种解剖结构允许面板深度和层压板厚度根据项目要求定制,同时保持重量轻。

传统梁方程中用于生成设计整体安全系数的结构计算从 FRP 属性开始,然后继续强度。

重要的是要记住,FRP 结构的物理特性可以基于“混合规则”方法进行定向。你在一个方向上添加的东西会从另一个方向上带走。几乎所有结构都应在 0°、45°、90° 或 -45° 方向上具有一些纤维。这在面板的所有方向上提供了基本的纤维强度。

FRP 的标准测试方法包括 ASTM D3039 的拉伸强度和模量;ASTM D6641 压缩强度和模量;ASTM D7078 用于平面剪切测试;ASTM D732 用于穿透剪切测试;ASTM D5961 用于销轴承测试;ISO MAT-2209 用于热膨胀;和 ASTM D5868 用于粘合搭接剪切。

在材料测试之后,其他因素包括测试期间发生的材料分散。考虑到这一点,基于 ASTM D7290 的统计折减系数仅适用于强度值,而不适用于模量。然后应用环境减少因子来解释长期暴露于盐水、紫外线和热循环的情况。由于 FRP 即使在高疲劳循环下也不会降低性能,因此没有疲劳载荷的降低因素。桥接元件已经过 2,000,000 次循环测试。然后将得到的设计属性带入计算中。

设计计算

对 FRP 桥面板进行的主要设计计算包括:

- 均匀和集中载荷的面板分析

o 挠度

o 弯曲应力

o 剪切应力

- 甲板到支撑连接分析

o 风隆起

o 纵梁之间的剪切传递

- 热膨胀分析

- 栏杆连接

与传统材料一样,工程师可以使用材料设计属性和几何形状计算截面属性和弯矩能力。FRP 甲板设计中最复杂的组成部分是确定有效甲板宽度,并施加集中载荷或车辆载荷。由于甲板设计的变化,没有标准或经验法则。有效宽度可以在支撑跨度的 40% 到 90% 之间。这种变化基于 FRP 甲板部分的内部结构。单向设计(因为它们只有在主要载荷方向上具有抗剪腹板)往往具有接近 40% 的有效宽度,而双向结构(因为它们在两个方向上都有抗剪腹板)往往具有更接近于90%。有两种方法可以确定设计的有效宽度:

挠度是 FRP 甲板的另一个关键设计要求。设计工程师必须正确考虑载荷和跨度条件,并验证计算的挠度是否符合项目规范。

连接

通常,FRP 甲板使用机械固定夹连接到上部结构支撑,这些夹子捕获梁翼缘的下侧。这种类型的连接限制了甲板的垂直荷载,包括活荷载和风升力,同时允许施工公差和热膨胀变量。这种连接不提供甲板和梁的复合作用,就像混凝土甲板通常发生的那样。FRP 的质量如此之低,以至于不值得使用更复杂和昂贵的连接细节来获得复合动作的一点好处。

FRP 制造商应分析设计机械连接,但要测试容量。夹子的尺寸适合压紧梁翼缘。钢板嵌入甲板中以接收螺栓并处理集中载荷。

FRP 地板的重量轻,使某些计算更加关键。提升载荷决定了保持甲板连接所需的连接数量。由于材料重量轻,地震和振动问题不太重要。

夹层结构意味着必须评估来自集中载荷的压缩(压碎)载荷和剪切载荷。集中载荷通常是车辆或卡车车轮在桥上产生的车辆载荷。在行人跨度的情况下,压缩或挤压负载可以指维修车辆。更宽的人行天桥必须处理维修车辆或紧急车辆。

就破碎能力而言,一种选择是在 10 英寸乘 10 英寸的车轮面积上设计 4,000 磅的车轮载荷,40 psi 的破碎力。然后,工程师指定了一个具有 160 psi 抗压强度的面板,其安全系数是 4 倍。

FRP 桥面(和其他元素)可以在现场进行修改。螺纹孔可以攻丝,也可以钻孔,然后切割零件。前期工程协调和预制可最大限度地减少现场问题的可能性。这是使用 FRP 的另一个优势。预制可以节省业主和承包商的时间和金钱。